植物油压榨精炼设备是用于从油料(如大豆、花生、菜籽等)中提取油脂并精炼成食用油的成套机械系统,涵盖预处理、压榨、精炼及后处理等全流程工艺。其核心目标是通过物理和化学方法去除杂质(如磷脂、游离脂肪酸、色素、异味),提升油脂纯度与稳定性,满足食品安全标准

河南欣胜阳致力服务于油脂机械行业

河南欣胜阳机械设备有限公司

Production

以下是植物油压榨精炼设备的完整工艺流程,结合压榨与精炼两大核心环节,涵盖预处理、压榨、精炼及后处理步骤,并标注关键设备与工艺参数:

一、预处理工段

通过振动筛、磁选机、比重去石机去除秸秆、泥沙、铁屑等杂质,确保原料纯度。

示例设备:永磁滚筒(吸附金属杂质)、平面回转筛(分选大颗粒)。

2.轧胚成型

采用对辊轧胚机将油料(如菜籽、大豆)压成0.2-0.3mm薄片,破坏细胞结构以提高出油率。

在多层蒸炒锅内通过蒸汽间接加热(105-110℃),调节油料水分至8%-10%,促进油脂流动性。

二、压榨工段

热榨:温度120-130℃,压力50-100MPa,出油率高但营养成分损失较大,适合大宗油脂生产。

冷榨:温度≤60℃,保留更多维生素等活性物质,但出油率较低,适合高端食用油。

核心设备:螺旋榨油机(榨笼缝隙≤0.5mm,压缩比1:15-1:20)。

-压榨后饼粕残油率约5-8%,可通过浸出法(溶剂萃取)进一步提取至残油率≤1%。

三、精炼工段

水化脱胶:加入80-85℃热水搅拌,使磷脂吸水凝聚后离心分离。

酸法脱胶:添加磷酸或柠檬酸(0.05%-0.2%),适用于低胶质油料。

碱炼法:加入NaOH中和游离脂肪酸(FFA≤0.05%),生成皂脚(可制肥皂)。

物理精炼:高温(230-260℃)蒸汽蒸馏去除FFA,无化学试剂残留,适合高酸价油。

使用活性白土(添加量1%-3%)在真空脱色罐(90-110℃)吸附色素,过滤后油透光度≥97%。

过滤设备:板框过滤机(滤布精度≤5μm)或叶片过滤机(循环过滤废白土)。

在脱臭塔内高温(230-260℃)、高真空(≤500Pa)下通入蒸汽,去除醛类、酮类异味物质。

关键参数:脱臭时间30-60分钟,蒸汽消耗量≤3%油重。

低温(0-3℃)养晶后过滤去除蜡质,提升油脂低温稳定性(如菜籽油、葵花籽油)。

四、过滤与后处理

袋式过滤器:适用于0.5μm精度,操作简单,可重复使用滤袋。

板框精滤机:配合滤纸或滤膜,滤液透光度≥99%,适合高精度需求。

精炼油经板式换热器冷却至40℃以下,储存在氮气保护的304不锈钢罐中,添加维生素E(≤0.02%)抗氧化。

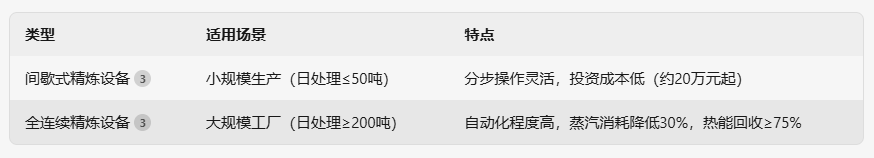

五、设备类型与选型

示例工艺流程(菜籽油)

净菜籽→轧胚→蒸炒→螺旋压榨→毛油→碱炼脱酸→离心分离→脱色→脱臭→脱蜡→成品油。

如需进一步了解具体设备参数(如导热油炉功率、真空泵型号),可直接联系我们进行了解

动物油精炼设备

动物油精炼设备